Jumat, 05 Februari 2010

Piping Material : Mengolah Work Volum

Selamat Pagi Indonesia.....

Dalam pekerjaan Piping Material di suatu EPC sering kali terdengar kata Work Volum, Work Volum merupakan Jumlah total pekerjaan bagi Construction dengan report meliputi :

1. Total number of Joint, dan Dia-Inch

2. Pipe length dan Inch-Meter

3. Total Weight / Tonnage

4. Painting Area dan Insulation Area

5. Radiography Test dan Penetrant test Joint

6. PWHT Joint

Dalam menghasilkan report diatas tentunya perlu suatu inputan Bill Of Quantity material yang di take off dari P&ID atau Isometric Sketch, kemudian baru bisa dihitung :

1. Total number of Joint, dan Dia-Inch

Perlu Inputan "Unit Joint" yang merupakan jumlah joint dari suatu single piping component, semisal untuk Tee Unit Joint nya adalah 3, Flange = 1, Reducer = 2, Lalu :

Total Number of Joint = Unit Joint x Material Quantity

Dia-Inch = Total Number of Joint x Joint Size

2. Pipe Length, merupakan jumlah total dari panjang Pipa

Inch-Meter = Pipe length x Joint Size

3. Total Weight / Tonnage

Unit Weight dari Pipa bisa didapatkan dari formula yang ada pada ASME B36.10 atau ASME B36.19 dan juga sudah ditabelkan di Standard tersebut

Dari ASME B36.10

Unit Weight Pipe : 0,0246615(Pipe OD-thickness)thickness Kg/m

Total Weight Pipe / Tonnage = Unit Weight Pipe x Quantity

Untuk Tonnage Satuan Kg dikonversi kedalam Ton

Sedangkan untuk mendapatkan Total Weight dari Fitting dan Valve bisa didapatkan dari Katalog Vendor

4. Painting Area dan Insulation Area

Memerlukan inputan "Equivalent Length" yakni kesetaraan panjang dari valve, fitting dan komponn lainnya terhadap panjang dari Pipa, sebagai contoh Equivalent length dari Elbow adalah 4D, sedangkan Flange adalah 3D

Painting Area : Pi x Joint Size x Total Equivalent Length

Insulation Area : Pi x (Joint Size + 2xInsulation Thickness) x Total Equivalent Length

Painting diperlukan untuk proteksi terhadap korosi, Pipa-pipa carbon steel merupakan pipa yang menjadi sasaran utama terhadap dikenakannya painting ini karena kerentanannya terhadap korosi, Sedangkan pipa stainless steel kadang juga diperlukan proteksi menggunakan painting ini jika terletak dekat dengan laut atau di offshore karena kadar chloride yang tinggi. Ketentuan mengenai line-line apa saja yang perlu di painting dan menggunakan painting sistem apa, bisa dilihat pada project spec

Insulation ada 3 Tujuan, yakni :

- Peredam Vibrasi : Acoustic Insulation

- Personal Protection

- Untuk tujuan proses, yakni mempertahan kan temperatur dari fluida yang mengalir terhadap pengaruh suhu lingkungan luar, terdiri dari 2 macam, yakni Cold insulation dan Hot Insulation.

5. Radiography Test & Penetrant Test Joint

Radiography Test dan penetrant test merupakan test terhadap gagal tidaknya sambungan las, dimana Radiography dilaksanakan untuk Line dengan sambungan buttweld, sedangkan untuk sambungan socketweld dilakukan penetrant test.

Pada aplikasi nya tidak semua line harus di Radiography Test atau Penetrant test pada sambungannya, Prosentase dari Radiography Test & Penetrant Test ini merupakan fungsi dari P-No, Fluid Category dan Pressure Rating

- P-No merupakan indikasi dari weldability

- Fluid Category berdasarkan ASME B31.3 dijabarkan sebagai berikut :

a. D Fluid : Non flamable, non-toxic, not damage human tissue, Pressure tidak lebih dari 150 psi, dan Design temperture terletak antara -29 deg C s/d 186 deg C

b. M Fluid : a fluid service in which the potential for personnel exposure is judged to be significant and in which a single exposure to a very small quantity of a toxic fluid, caused by leakage, can produce serious irreversible harm to persons on breathing or bodily contact, even when prompt restorative measures are taken

c. Severe Cyclic Conditions: conditions applying to specific piping components or joints in which stress compute SE exceeds 0.8SA (allowable stress), and the equivalent number of cycles (N) exceeds 7000 or other conditions that the designer determines will produce an equivalent effect. For example piping around Molecular Sieve Unit which has more than 1 operating temperature i.e temperature normal and regenerating temperature changed at least twice a day as result cycles N exceed 7000 along lifetime.

d. Nor mal Fluid : fluid except categorized as D Fluid, M Fluid, Severe Cyclic Condition and high pressure.

Sample dari NDE adalah sebagai berikut :

Namun, secara aplikasi harus memperhatikan persyaratan yang ada dalam project spec

6. PWHT Joint

Post Weld Heat Treatment merupakan perlakuan panas setelah pengelasan untuk menghilangkan tegangan sisa, sehingga tidak terjadi crack setelah pengelasan

Beberapa Joint line yang perlu di PWHT berdasarkan tabel 331.1.1 ASME B31.3 antara lain :

- CS dan LTCS untuk thickness diatas 20 mm

- Low Alloy Steel dengan kurang dari 1/2% Cr, dengan thickness diatas 20 mm

- Low Alloy Steel dengan lebih dari 1/2% Cr, dengan thickness diatas 13 mm

PWHT juga diaplikasikan tanpa memperhatikan thickness untuk menghindari stress corrosion cracking untuk beberapa corrosive environment seperti amine, sour service, caustic.

- API RP 945

Untuk MEA unit PWHT direkomendasikan untuk semua carbon steel tanpa memperhatikan temperatur untuk menghindari Alkaline Stress Corrosion Cracking (ASCC) , Amine selain MEA unit , PWHT direkomendasikan untuk carbon steel yang kontak dengan amine pada service temperatur diatas 82 deg C

- NACE SP 0472

Carbon steel yang kontak dengan sour service, PWHT direkomendasikan untuk mengontrol kekerasan HAZ guna memenuhi persyaratan 22HRC sperti yang dinyatakan di NACE MR 0175 untuk menghindari Sulfide Stress Corrosion Cracking (SCC)

- Carbon Steel yang kontak dengan Caustic Service

- Carbon Steel yang kontak dengan anhydrous ammonia, untuk menghindari Ammonia Stress Corrosion Cracking.

Aplikasi dari PWHT tanpa memperhatikan thickness ini harus me reffer ke project Requirement

Dalam pekerjaan Piping Material di suatu EPC sering kali terdengar kata Work Volum, Work Volum merupakan Jumlah total pekerjaan bagi Construction dengan report meliputi :

1. Total number of Joint, dan Dia-Inch

2. Pipe length dan Inch-Meter

3. Total Weight / Tonnage

4. Painting Area dan Insulation Area

5. Radiography Test dan Penetrant test Joint

6. PWHT Joint

Dalam menghasilkan report diatas tentunya perlu suatu inputan Bill Of Quantity material yang di take off dari P&ID atau Isometric Sketch, kemudian baru bisa dihitung :

1. Total number of Joint, dan Dia-Inch

Perlu Inputan "Unit Joint" yang merupakan jumlah joint dari suatu single piping component, semisal untuk Tee Unit Joint nya adalah 3, Flange = 1, Reducer = 2, Lalu :

Total Number of Joint = Unit Joint x Material Quantity

Dia-Inch = Total Number of Joint x Joint Size

2. Pipe Length, merupakan jumlah total dari panjang Pipa

Inch-Meter = Pipe length x Joint Size

3. Total Weight / Tonnage

Unit Weight dari Pipa bisa didapatkan dari formula yang ada pada ASME B36.10 atau ASME B36.19 dan juga sudah ditabelkan di Standard tersebut

Dari ASME B36.10

Unit Weight Pipe : 0,0246615(Pipe OD-thickness)thickness Kg/m

Total Weight Pipe / Tonnage = Unit Weight Pipe x Quantity

Untuk Tonnage Satuan Kg dikonversi kedalam Ton

Sedangkan untuk mendapatkan Total Weight dari Fitting dan Valve bisa didapatkan dari Katalog Vendor

4. Painting Area dan Insulation Area

Memerlukan inputan "Equivalent Length" yakni kesetaraan panjang dari valve, fitting dan komponn lainnya terhadap panjang dari Pipa, sebagai contoh Equivalent length dari Elbow adalah 4D, sedangkan Flange adalah 3D

Painting Area : Pi x Joint Size x Total Equivalent Length

Insulation Area : Pi x (Joint Size + 2xInsulation Thickness) x Total Equivalent Length

Painting diperlukan untuk proteksi terhadap korosi, Pipa-pipa carbon steel merupakan pipa yang menjadi sasaran utama terhadap dikenakannya painting ini karena kerentanannya terhadap korosi, Sedangkan pipa stainless steel kadang juga diperlukan proteksi menggunakan painting ini jika terletak dekat dengan laut atau di offshore karena kadar chloride yang tinggi. Ketentuan mengenai line-line apa saja yang perlu di painting dan menggunakan painting sistem apa, bisa dilihat pada project spec

Insulation ada 3 Tujuan, yakni :

- Peredam Vibrasi : Acoustic Insulation

- Personal Protection

- Untuk tujuan proses, yakni mempertahan kan temperatur dari fluida yang mengalir terhadap pengaruh suhu lingkungan luar, terdiri dari 2 macam, yakni Cold insulation dan Hot Insulation.

5. Radiography Test & Penetrant Test Joint

Radiography Test dan penetrant test merupakan test terhadap gagal tidaknya sambungan las, dimana Radiography dilaksanakan untuk Line dengan sambungan buttweld, sedangkan untuk sambungan socketweld dilakukan penetrant test.

Pada aplikasi nya tidak semua line harus di Radiography Test atau Penetrant test pada sambungannya, Prosentase dari Radiography Test & Penetrant Test ini merupakan fungsi dari P-No, Fluid Category dan Pressure Rating

- P-No merupakan indikasi dari weldability

- Fluid Category berdasarkan ASME B31.3 dijabarkan sebagai berikut :

a. D Fluid : Non flamable, non-toxic, not damage human tissue, Pressure tidak lebih dari 150 psi, dan Design temperture terletak antara -29 deg C s/d 186 deg C

b. M Fluid : a fluid service in which the potential for personnel exposure is judged to be significant and in which a single exposure to a very small quantity of a toxic fluid, caused by leakage, can produce serious irreversible harm to persons on breathing or bodily contact, even when prompt restorative measures are taken

c. Severe Cyclic Conditions: conditions applying to specific piping components or joints in which stress compute SE exceeds 0.8SA (allowable stress), and the equivalent number of cycles (N) exceeds 7000 or other conditions that the designer determines will produce an equivalent effect. For example piping around Molecular Sieve Unit which has more than 1 operating temperature i.e temperature normal and regenerating temperature changed at least twice a day as result cycles N exceed 7000 along lifetime.

d. Nor mal Fluid : fluid except categorized as D Fluid, M Fluid, Severe Cyclic Condition and high pressure.

Sample dari NDE adalah sebagai berikut :

Namun, secara aplikasi harus memperhatikan persyaratan yang ada dalam project spec

6. PWHT Joint

Post Weld Heat Treatment merupakan perlakuan panas setelah pengelasan untuk menghilangkan tegangan sisa, sehingga tidak terjadi crack setelah pengelasan

Beberapa Joint line yang perlu di PWHT berdasarkan tabel 331.1.1 ASME B31.3 antara lain :

- CS dan LTCS untuk thickness diatas 20 mm

- Low Alloy Steel dengan kurang dari 1/2% Cr, dengan thickness diatas 20 mm

- Low Alloy Steel dengan lebih dari 1/2% Cr, dengan thickness diatas 13 mm

PWHT juga diaplikasikan tanpa memperhatikan thickness untuk menghindari stress corrosion cracking untuk beberapa corrosive environment seperti amine, sour service, caustic.

- API RP 945

Untuk MEA unit PWHT direkomendasikan untuk semua carbon steel tanpa memperhatikan temperatur untuk menghindari Alkaline Stress Corrosion Cracking (ASCC) , Amine selain MEA unit , PWHT direkomendasikan untuk carbon steel yang kontak dengan amine pada service temperatur diatas 82 deg C

- NACE SP 0472

Carbon steel yang kontak dengan sour service, PWHT direkomendasikan untuk mengontrol kekerasan HAZ guna memenuhi persyaratan 22HRC sperti yang dinyatakan di NACE MR 0175 untuk menghindari Sulfide Stress Corrosion Cracking (SCC)

- Carbon Steel yang kontak dengan Caustic Service

- Carbon Steel yang kontak dengan anhydrous ammonia, untuk menghindari Ammonia Stress Corrosion Cracking.

Aplikasi dari PWHT tanpa memperhatikan thickness ini harus me reffer ke project Requirement

Piping Design : Plant Design Management System (PDMS)

Plant Design Management Systems (PDMS) merupakan software 3D Modelling yang sangat familiar di Rekayasa Oil Gas & Petrochemical Industries. Pembuatan 3D modeling sistem perpipaan saat engineering phase sangatlah penting , karena PDMS dapat mengkontrol penggunaan material dan mampu memberikan pengecekan yang akurat dalam proyek Oil & Gas maupun Petrochemical sehingga meminimalisir kesalahan desain. Berikut saya tuliskan beberapa tahapan dalam pembuatan 3D modelling melalui PDMS berikut output yang dibutuhkan seperti Isometric drawing, extract quantity material untuk diolah ke Excel, dan pengecekan Clash

1. Start PDMS

2. Hirarki Equipment ( Primitive Equipment )

Word > Site > Zone (Equipment) > SubEquipment (Body, Pondasi, Nozzle) > Primitive

Zone ( Piping ) >

Zone ( Structure ) >

a. Site : Project Name

b. Zone : Scope Of Work

b.1. Zone Equipment : Nama Equipment yang dibuat ( Ex : Tanki T-101 )

Membuat Sub Equipment yang terdiri dari Body, Pondasi dan Nozzle Equipment

Sub Equipment_Body : Membuat Body Equipment dari primitive nya

Membuat Primitive dari Sub Equipment, yang merupakan bagian-bagian pembentuk suatu Equipment

Body dari Tanki T-101 terdiri dari Primitive Cylinder dan Cone, sehingga perlu membuat Cone primitive dengan based hirarki Body T-101, seperti contoh diatas :

Cara memindahkan Cone dari origin 0,0,0 ke bagian atas Cylinder1, bisa menggunakan :

- Connect > Primitive > ID Point, atau

- Position > Relative (By)

Sub Equipment_Plate : Membuat Plate Equipment dari Primitive nya

Kemudian sambungkan Plate tersebut ke bagian bawah BodyT-101, menggunakan :

o Connect > Primitive > ID Point, atau

o Position > Relative (By)

Sehingga hasilnya tampak sebagai berikut :

Sub Equipment Nozzle : Membuat Nozzle Equipment dari Primitive

hasilnya tampak sebagai berikut :

b.2 Zone Structure

Site > Zone (Structure) > Structure (Pondasi Equipment) > Primitive

Structure_Pondasi Equipment : Membuat Pondasi Equipment dari Primitive nya

Ex : Membuat Pondasi Octagonal dari Tanki T-101, dengan diameter 6000 mm

NB : Untuk mempermudah perhitungan dimensi dapat menggunakan bantuan AutoCad

AutoCad :

Setelah membuat structure dengan nama Pondasi Equipment seperti hirarki diatas, langkah selanjutnya adalah sebagai berikut :

Membuat Primitive Negative Box, dengan dimensi seperti yang telah dihitung dengan bantuan AutoCad, sebagai berikut :

Setelah Negative Box di copy offset pada keempat sisi, kemudian dipindahkan ke tempat sesuai plot plant berikut Equipment nya, menggunakan perintah :

Position > Explicitly (AT)

Hasil Equipment :

b.3 Zone Piping : Lihat point 5 dibawah tentang Pipework

3. Equipment dari Standard Equipment

Masuk dahulu ke Design > Equipment, kemudian Create, dan ikuti langkah dibawah ini

Hasilnya Sebagai Berikut :

4. Piperack dan Baserack

Masuk ke Design > Structure > Beam & Column

Pengaturan jenis Beam yang dipakai :

Kemudian membuat framework dari :

Create > Framework, lalu ikuti langkah dibawah :

Setelah beberapa key section sudah jadi, tinggal dilakukan copy, dengan cara :

Create > Copy > Offset

Hasilnya sebagai berikut :

Pondasi Rack : Design > Structure > ASL Modeler

Buat structure terlebih dahulu dengan nama Baserack, kemudian ikuti langkah dibawah :

Kemudian tinggal copy offset

Hasilnya sebagai berikut :

5. Pipework

Dimulai dengan, Create > Zone (Piping), kemudian Design > Pipework

Setelah membuat line no (L100) di design explorer, kemudian membuat branch dengan kondisi connect head & tail ( Head-apply-click, Tail-apply –click ) sampai terbentuk rubber line

Hasilnya sebagai berikut :

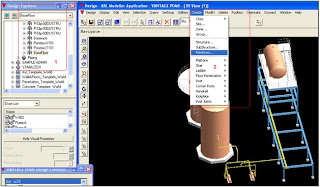

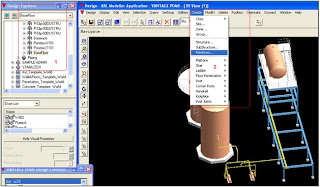

6. Platform, Ladder dan Stair

Design > Structure > ASL Modeler, kemudian ikuti langkah dibawah ini :

a. Platform :

• Rectangular Platform

• Circular Platform :

b. Ladder

Design > Structure > ASL Modeler, kemudian ikuti langkah dibawah :

c. Stair

7. Support

Design > Hanger & Support Application, kemudian Seting H&S user defaultnya seperti dibawah :

Setelah di set seperti point 6 gambar diatas, lalu Klick Create Hanger, dan Klick bagian pipa yang akan di support dengan cara klick pipa, lalu klick structure nya dan klick pipa nya lagi, sampai muncul langkah 7 gambar dibawah :

Kemudian Klick OK, sampai muncul point 8 gambar dibawah , dan klick OK lagi

Sampai muncul gambar konfigurasi pilihan hanger seperti point 9 pada gambar dibawah

Setelah menetapkan konfigurasi hanger yang dipakai, lalu klick OK, dan muncul box Konfirmasi lalu tekan Yes

Terakhir akan muncul pertanyaan P-Line, yang menanyakan ditaruh di bagian kiri (TBHL) atau kanan (TBHR) dari beam hanger tersebut , pilih salah satu kemudia OK, dan hasilnya sebagai berikut :

8. Base Floor

Ada 2 alternatif dalam pembuatan base floor, yakni :

a. Dari Design > Structure > Wall & Floor, di design explorer create dulu structure dan frameworknya

Untuk modifikasi, dan pemberian radius pada floor, ikuti langkah dibawah ini :

Hasilnya sebagai berikut :

b. Dari Design > Structure > ASL Modeller, kemudian Create > Primitive

9. Revisi Line Size

Jika line size di P&ID berubah, maka bisa diubah di PDMS tanpa harus redrawing, seperti langkah dibawah ini :

Hasilnya sebagai berikut :

10. Check Clash

Pengecekan jika ada item (pipa, equipment dll) yang saling tabrak

Setting > Clasher > Obstruction > List

Pilih yang akan di Check Clash nya di kolom WORLD > Add

Control > Closed

Klick Utilities > Clashes

Pada Clashes display Klick Control > Check CE

Report teridentifikasi pada kolom Clash List

11. Extract ke Isometric

PDMS 11.5 harus masuk dahulu ke module Isodraft dengan cara sebagai berikut :

Pilih Isodraft member yang dikehendaki akan dibuat isometric nya, lalu pilih Isometric Standard seperti pada point 3 gambar diatas, dan pada point 4 di standard iso option pilih BASIC.MET, terakhir klick Apply, dan hasilnya sebagai berikut :

12. Extract Bill Of Material (BOM) ke Ms. Excel

Ikuti langkah dibawah ini :

Setelah point 2 gambar diatas di OK, kemudian muncul Report detail, yang menanyakan nama file nya, dan line mana yang akan dibuat reportnya, seperti point 3 dibawah ini, lalu klick OK.

Cari file nya di C:\AVEVA\Pdms11.5, kemudian tambahkan extention menjadi file xls, supaya bisa diolah di MS Excel

Hasilnya sebagai berikut :

13. Perintah General & Toolbar

a. Explicity : Untuk meletakkan Equipment dan pondasinya di origin sebenarnya sesuai Plot Plant

b. Rotate : Untuk merotasi suatu item tertentu (Equipment, Beam, Nozzle, Ladder, dll)

Masuk ke Orientate > Rotate, kemudian ikuti langkah berikut :

c. Move : Untuk memindahkan suatu item tertentu (Equipment, Beam, Nozzle, Ladder, dll)

d. Modify : Untuk mengubah atau memodifikasi terhadap segala item yang telah dibuat

e. Memindah Origin Equipment : Memindah origin equipment yang dibuat dari primitive equipment

f. Memunculkan efek negative primitive : Untuk memunculkan tampilan lubang dari negative primitive yang telah dibuat

g. Save ke Flash disk : Untuk menyimpan dan mengambil file, masuk ke Utilities > DB Listing

h. Load dari Flash disk : Pada Command line ketik $M(spasi)directory:\nama file, lalu enter

i. Copy : Untuk mengkopi apa yang telah dibuat

j. Limit CE & Option : Dilakukan jika tampilan gambar kurang jelas, seperti berikut :

Untuk memperjelas, dilakukan langkah sebagai berikut :

k. - F3 : Perintah Pan view, jika kita klick tengah dan menahannya

- F5 : Perintah rotate view, jika kita klick tengah dan menahannya

- F8 : Untuk menampilkan bentuk wire (tidak solid)

- F9 : Untuk menampilkan origin

Sampai disini dulu, kalo ada waktu disambung lagi dengan pengembangan yang lain

1. Start PDMS

2. Hirarki Equipment ( Primitive Equipment )

Word > Site > Zone (Equipment) > SubEquipment (Body, Pondasi, Nozzle) > Primitive

Zone ( Piping ) >

Zone ( Structure ) >

a. Site : Project Name

b. Zone : Scope Of Work

b.1. Zone Equipment : Nama Equipment yang dibuat ( Ex : Tanki T-101 )

Membuat Sub Equipment yang terdiri dari Body, Pondasi dan Nozzle Equipment

Sub Equipment_Body : Membuat Body Equipment dari primitive nya

Membuat Primitive dari Sub Equipment, yang merupakan bagian-bagian pembentuk suatu Equipment

Body dari Tanki T-101 terdiri dari Primitive Cylinder dan Cone, sehingga perlu membuat Cone primitive dengan based hirarki Body T-101, seperti contoh diatas :

Cara memindahkan Cone dari origin 0,0,0 ke bagian atas Cylinder1, bisa menggunakan :

- Connect > Primitive > ID Point, atau

- Position > Relative (By)

Sub Equipment_Plate : Membuat Plate Equipment dari Primitive nya

Kemudian sambungkan Plate tersebut ke bagian bawah BodyT-101, menggunakan :

o Connect > Primitive > ID Point, atau

o Position > Relative (By)

Sehingga hasilnya tampak sebagai berikut :

Sub Equipment Nozzle : Membuat Nozzle Equipment dari Primitive

hasilnya tampak sebagai berikut :

b.2 Zone Structure

Site > Zone (Structure) > Structure (Pondasi Equipment) > Primitive

Structure_Pondasi Equipment : Membuat Pondasi Equipment dari Primitive nya

Ex : Membuat Pondasi Octagonal dari Tanki T-101, dengan diameter 6000 mm

NB : Untuk mempermudah perhitungan dimensi dapat menggunakan bantuan AutoCad

AutoCad :

Setelah membuat structure dengan nama Pondasi Equipment seperti hirarki diatas, langkah selanjutnya adalah sebagai berikut :

Membuat Primitive Negative Box, dengan dimensi seperti yang telah dihitung dengan bantuan AutoCad, sebagai berikut :

Setelah Negative Box di copy offset pada keempat sisi, kemudian dipindahkan ke tempat sesuai plot plant berikut Equipment nya, menggunakan perintah :

Position > Explicitly (AT)

Hasil Equipment :

b.3 Zone Piping : Lihat point 5 dibawah tentang Pipework

3. Equipment dari Standard Equipment

Masuk dahulu ke Design > Equipment, kemudian Create, dan ikuti langkah dibawah ini

Hasilnya Sebagai Berikut :

4. Piperack dan Baserack

Masuk ke Design > Structure > Beam & Column

Pengaturan jenis Beam yang dipakai :

Kemudian membuat framework dari :

Create > Framework, lalu ikuti langkah dibawah :

Setelah beberapa key section sudah jadi, tinggal dilakukan copy, dengan cara :

Create > Copy > Offset

Hasilnya sebagai berikut :

Pondasi Rack : Design > Structure > ASL Modeler

Buat structure terlebih dahulu dengan nama Baserack, kemudian ikuti langkah dibawah :

Kemudian tinggal copy offset

Hasilnya sebagai berikut :

5. Pipework

Dimulai dengan, Create > Zone (Piping), kemudian Design > Pipework

Setelah membuat line no (L100) di design explorer, kemudian membuat branch dengan kondisi connect head & tail ( Head-apply-click, Tail-apply –click ) sampai terbentuk rubber line

Hasilnya sebagai berikut :

6. Platform, Ladder dan Stair

Design > Structure > ASL Modeler, kemudian ikuti langkah dibawah ini :

a. Platform :

• Rectangular Platform

• Circular Platform :

b. Ladder

Design > Structure > ASL Modeler, kemudian ikuti langkah dibawah :

c. Stair

7. Support

Design > Hanger & Support Application, kemudian Seting H&S user defaultnya seperti dibawah :

Setelah di set seperti point 6 gambar diatas, lalu Klick Create Hanger, dan Klick bagian pipa yang akan di support dengan cara klick pipa, lalu klick structure nya dan klick pipa nya lagi, sampai muncul langkah 7 gambar dibawah :

Kemudian Klick OK, sampai muncul point 8 gambar dibawah , dan klick OK lagi

Sampai muncul gambar konfigurasi pilihan hanger seperti point 9 pada gambar dibawah

Setelah menetapkan konfigurasi hanger yang dipakai, lalu klick OK, dan muncul box Konfirmasi lalu tekan Yes

Terakhir akan muncul pertanyaan P-Line, yang menanyakan ditaruh di bagian kiri (TBHL) atau kanan (TBHR) dari beam hanger tersebut , pilih salah satu kemudia OK, dan hasilnya sebagai berikut :

8. Base Floor

Ada 2 alternatif dalam pembuatan base floor, yakni :

a. Dari Design > Structure > Wall & Floor, di design explorer create dulu structure dan frameworknya

Untuk modifikasi, dan pemberian radius pada floor, ikuti langkah dibawah ini :

Hasilnya sebagai berikut :

b. Dari Design > Structure > ASL Modeller, kemudian Create > Primitive

9. Revisi Line Size

Jika line size di P&ID berubah, maka bisa diubah di PDMS tanpa harus redrawing, seperti langkah dibawah ini :

Hasilnya sebagai berikut :

10. Check Clash

Pengecekan jika ada item (pipa, equipment dll) yang saling tabrak

Setting > Clasher > Obstruction > List

Pilih yang akan di Check Clash nya di kolom WORLD > Add

Control > Closed

Klick Utilities > Clashes

Pada Clashes display Klick Control > Check CE

Report teridentifikasi pada kolom Clash List

11. Extract ke Isometric

PDMS 11.5 harus masuk dahulu ke module Isodraft dengan cara sebagai berikut :

Pilih Isodraft member yang dikehendaki akan dibuat isometric nya, lalu pilih Isometric Standard seperti pada point 3 gambar diatas, dan pada point 4 di standard iso option pilih BASIC.MET, terakhir klick Apply, dan hasilnya sebagai berikut :

12. Extract Bill Of Material (BOM) ke Ms. Excel

Ikuti langkah dibawah ini :

Setelah point 2 gambar diatas di OK, kemudian muncul Report detail, yang menanyakan nama file nya, dan line mana yang akan dibuat reportnya, seperti point 3 dibawah ini, lalu klick OK.

Cari file nya di C:\AVEVA\Pdms11.5, kemudian tambahkan extention menjadi file xls, supaya bisa diolah di MS Excel

Hasilnya sebagai berikut :

13. Perintah General & Toolbar

a. Explicity : Untuk meletakkan Equipment dan pondasinya di origin sebenarnya sesuai Plot Plant

b. Rotate : Untuk merotasi suatu item tertentu (Equipment, Beam, Nozzle, Ladder, dll)

Masuk ke Orientate > Rotate, kemudian ikuti langkah berikut :

c. Move : Untuk memindahkan suatu item tertentu (Equipment, Beam, Nozzle, Ladder, dll)

d. Modify : Untuk mengubah atau memodifikasi terhadap segala item yang telah dibuat

e. Memindah Origin Equipment : Memindah origin equipment yang dibuat dari primitive equipment

f. Memunculkan efek negative primitive : Untuk memunculkan tampilan lubang dari negative primitive yang telah dibuat

g. Save ke Flash disk : Untuk menyimpan dan mengambil file, masuk ke Utilities > DB Listing

h. Load dari Flash disk : Pada Command line ketik $M(spasi)directory:\nama file, lalu enter

i. Copy : Untuk mengkopi apa yang telah dibuat

j. Limit CE & Option : Dilakukan jika tampilan gambar kurang jelas, seperti berikut :

Untuk memperjelas, dilakukan langkah sebagai berikut :

k. - F3 : Perintah Pan view, jika kita klick tengah dan menahannya

- F5 : Perintah rotate view, jika kita klick tengah dan menahannya

- F8 : Untuk menampilkan bentuk wire (tidak solid)

- F9 : Untuk menampilkan origin

Sampai disini dulu, kalo ada waktu disambung lagi dengan pengembangan yang lain

Langganan:

Postingan (Atom)